Дилемма точности и срока службы серводвигателя —— «Революция эффективности» ульт

I. Контекст клиента и основные проблемы

Крупное предприятие по производству автоматического оборудования предлагает широкий ассортимент продукции, включая оборудование для электронного производства (например, сверлильные станки для ППБ), станки для обработки автомобильных деталей и роботы для логистики и складского хозяйства. Его основный приводной элемент — самостоятельно разработанные серводвигатели с мощностью от 0,75 кВт до 22 кВт. Серводвигатели предприятия имеют три критических проблемы:

Быстрое снижение точности: Игра подшипника увеличивается с первоначальных 0,005 мм до 0,015 мм после 3 месяцев эксплуатации, что приводит к снижению точности вращения мотора и браку обработанных деталей в объёме 5%.

Короткий срок службы и высокие расходы на техническое обслуживание: Частые циклы запуска и остановки, а также высокие нагрузки (осевая нагрузка 12 кН) приводят к среднему сроку службы подшипника всего 6 месяцев. Замена одного подшипника требует остановки оборудования на 8 часов, годовые расходы на техническое обслуживание превышают 300 000 юаней.

Сильное нагревание при высоких скоростях: При высокой частоте вращения 10 000 об/мин нагрев подшипника достигает 75℃, что активирует защиту мотора от перегрева и вызывает частые перерывы в работе производственной линии.

II. Индивидуальное решение SKL

SKL разработало для клиента решение с ультраточных однорядных шариковых подшипников углового контакта, основная конфигурация которого следующая:

Модель подшипника: SKL 7012-C-T-P4S (Ультраточный однорядной шариковый подшипник углового контакта, режим парного монтажа: спина к спине DB)

Основные технические особенности

Улучшение материалов: Внутреннее и внешнее кольца изготовлены из мартенситной нержавеющей стали SUS440C, обработанной по технологии вакуумное закаление + низкотемпературная отпускная обработка, что обеспечивает твердость HRC60-62 и увеличение пластичности на 15%. П качения изготовлены из керамического материала нитрида кремния (Si₃N₄) с плотностью всего 3,2 г/см³ (40% от стальных шариков), что снижает центробежную силу на 60% и эффективно уменьшает трение при высоких скоростях.

Оптимизация конструкции: Контактный угол 15° разработан с учётом требований серводвигателей к осевой нагрузке; коэффициент радиуса кривизны дорожки качения оптимизирован до 0,52, снижая контактное напряжение на 18%. Использована клетчатая каретка из ламинированного фенольного смолы оконного типа, отличающаяся малым весом и высокой износостойкостью, которая обеспечивает равномерное распределение тел качения.

Контроль точности и смазки: Размерная погрешность соответствует классу P4, точность вращения достигает класса P2, радиальное биение не превышает 1 μm. Установлена система масло-воздушной смазки, которая обеспечивает точную смазку зоны контакта дорожки качения за счёт окружных смазочных канавок и радиальных масляных отверстий на внешнем кольце подшипника, снижая нагрев на 25%.

III. Результаты применения и проверка данных

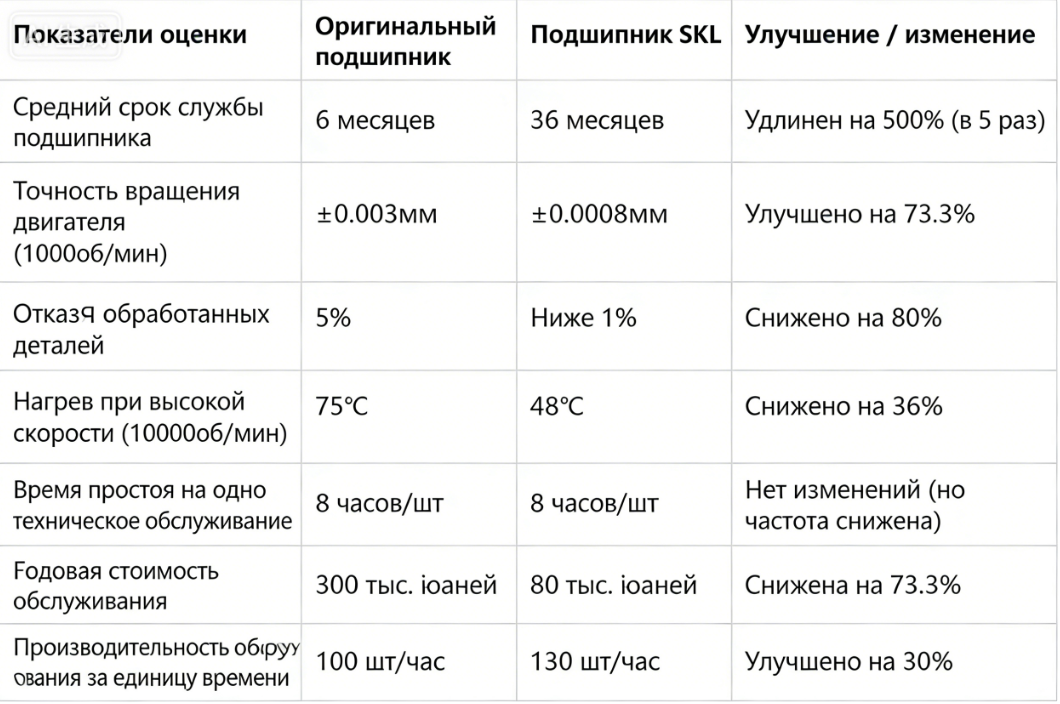

С января 2025 года предприятие по производству автоматического оборудования использует ультраточные подшипники SKL в 200 серводвигателях (в основном применяемых в сверлильных станках для ППБ и станках для обработки автомобильных деталей), что привело к значительному улучшению производительности оборудования и эффективности производства. Основные данные представлены в таблице ниже:

IV. Основная ценность подшипников SKL в приложениях с моторами

Как следует из вышеприведённого примера, подшипники SKL решают основные проблемы эксплуатации моторов — снижение точности, короткий срок службы и перегрев — с помощью системного решения, объединяющего инновации в материалах + оптимизацию конструкции + адаптацию смазки. Его основная ценность проявляется в трёх аспектах:

Технологический прорыв: Благодаря технологиям таким как электроизоляционное покрытие, керамические тела качения и ультраточная обработка, SKL преодолевает физические ограничения традиционных подшипников и адаптируется к высокочастотным, высокоскоростным и высоконагруженным режимам работы моторов.

Оптимизация расходов: Удлинение срока службы подшипников, снижение количества остановок оборудования, уменьшение расходов на техническое обслуживание и потерь производительности, создание прямых экономических выгод для клиентов.

Повышение эффективности: Улучшение точности и энергоэффективности моторов, помощь клиентам в повышении качества продукции и освоении высокотехнологичного рынка, достижение двойных целей снижения расходов и повышения эффективности.

В будущем, по мере развития моторов в направлении более высокой скорости, большей точности и меньшего углеродного потребления, SKL будет продолжать ориентироваться на технологические инновации как на ядро своей деятельности, предлагать более конкурентоспособные решения с подшипниками для глобальной индустрии моторов и способствовать модернизации промышленного оборудования и трансформации к зелёному производству.

- Предыдущий:Ключевые технические применения подшипников SKL в пластиковой машинерии: Пример

- Следующий:Больше нет.