Ключевые технические применения подшипников SKL в пластиковой машинерии: Пример

I. Отраслевой контекст и анализ проблемных точек

В области производства пластиковых изделий инжекционные прессы являются основным оборудованием, и точность их закрытия форм и стабильность инжекции напрямую влияют на качество продукции. Как ведущий в мире поставщик точных инжекционных изделий, предприятие бытовой техники давно сталкивается с двумя основными техническими узкими местами на своих производственных линиях:

1. Чрезмерная ударная нагрузка на механизм закрытия форм: При производстве крупных компонентов, таких как каркасы приборных панелей, сила удара при закрытии форм достигает 3500 кН. Из-за недостаточной ударопрочности традиционных подшипников скорость износа дорожек достигает 0,15 мм в месяц, что приводит к заеданию плит форм и отклонению позиционирования на ±0,3 мм.

2. Сложная комплексная нагрузка на инжекционную единицу: При высокоскоростном вращении шнека со скоростью 300 об/мин он должен одновременно выдерживать осевое давление 12 МПа и радиальное трение 8 кН. Из-за нерационального дизайна угла контакта традиционных угловых контактных подшипников повторяемость точности объема инжекции составляет всего ±1,5%, а процент брака длительно остается выше 5%.

II. Технические решения подшипников SKL

Для решения вышеуказанных проблем подшипники SKL, благодаря трем ключевым технологиям — инновациям в области материалов, оптимизации конструкции и улучшению уплотнения, разработали индивидуальное комбинированное решение из сферических роликовых подшипников серии 223 и угловых контактных шариковых подшипников серии 72 для данного предприятия:

1. Решение для повышения ударопрочности механизма закрытия форм

· Выбор модели: 22328-E1-TVP2 (внешний диаметр 300 мм, внутренний диаметр 140 мм)

· Технические прорывы:

o Улучшение материала: Использование высокопрочного конструкционного легированного стали (GCr15SiMn), прошедшей вакуумную дегазацию и трехкратное отпускное закалка. Твердость поверхности достигает HRC62, а твердость сердцевины — HRC35, что обеспечивает оптимальный баланс между твердостью и вязкостью.

o Конструктивная инновация: Радиус кривизны сферической дорожки оптимизирован до 1,2 раза диаметра ролика, а в сочетании с бочкообразным дизайном роликов диапазон автоматической самонастройки расширен до 2°, что эффективно распределяет ударную нагрузку.

o Улучшение уплотнения: Комбинация双唇ной контактной уплотнительной манжеты (из материала NBR) и лабиринтной пылезащитной канавки обеспечивает класс защиты IP67, предотвращая проникновение частиц размером более 0,5 мм.

1. Решение для оптимизации комплексной нагрузки на инжекционную единицу

· Выбор модели: 7218AC-P4 (внешний диаметр 160 мм, внутренний диаметр 90 мм)

· Технические прорывы:

o Оптимизация угла контакта: Традиционный угол контакта 30° увеличен до 40°, что позволяет увеличить радиальную несущую способность на 25%, сохраняя при этом осевую несущую способность.

o Контроль точности: Применение стандартной сверхточной обработки (P4) с погрешностью круглости ≤2 мкм и допуском по размеру качения тел ≤0,5 мкм, что гарантирует стабильность при высокоскоростном运转.

o Инновация в смазке: Заполнение полиуретановой высокотемпературной смазочной смазкой (температура каплепадения 280℃) в сочетании с латунным держателем (материал M), что снижает рабочую температуру на 15℃ по сравнению с традиционными подшипниками.

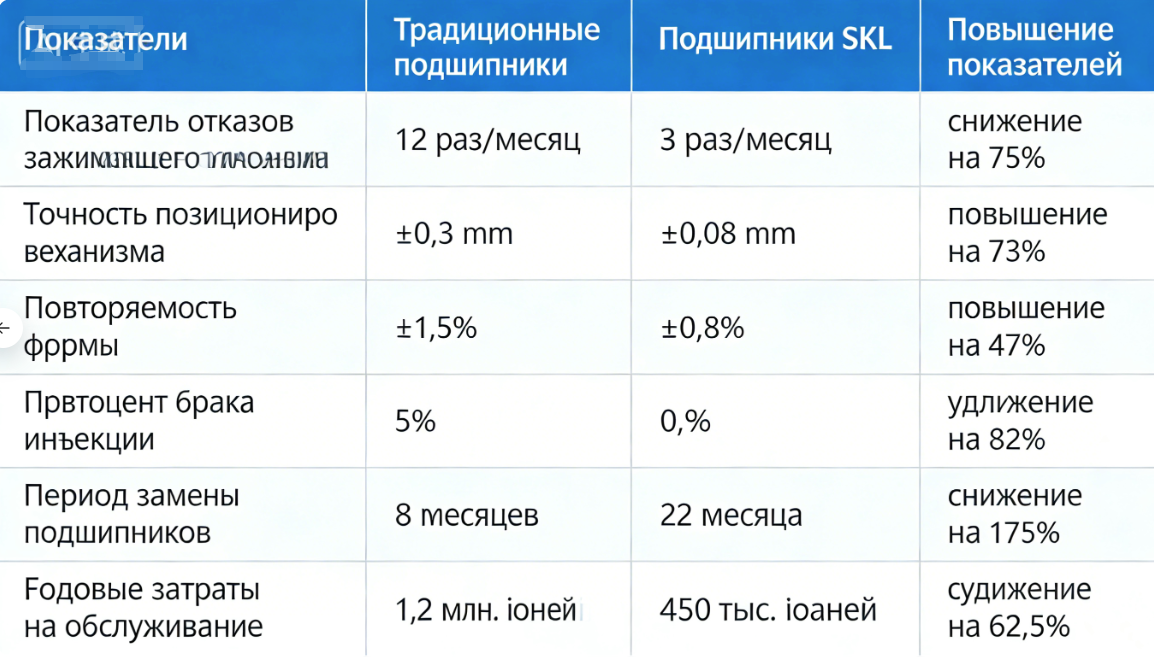

III. Результаты реализации и проверка данных

После 18 месяцев производственной проверки решение с подшипниками SKL обеспечило значительное повышение производительности:

Типовой случай: При производстве компонентов для воздуховодов автомобильных кондиционеров традиционные подшипники из-за ударной нагрузки вызывали смещение плит форм, требовавшее ручной регулировки 3 раза за смену. После замены на подшипники SKL 22328 за 30 дней непрерывной работы не было зафиксировано ни одного отклонения позиционирования, а производительность одной линии увеличилась на 18%.

IV. Технико-экономический анализ

Хотя первоначальные инвестиции в решение с подшипниками SKL увеличились на 25%, оптимизация затрат на весь жизненный цикл достигается за счет следующих направлений:

1. Экономия на затратах на обслуживание: Снижение времени незапланированных простоев, благодаря чему годовой прирост дохода одной производственной линии составляет 3,2 млн юаней.

2. Премия за качество: Повышение точности продукции привело к росту объемов заказов от клиентов на 40% и дополнительному годовому прибыли в размере 18 млн юаней.

3. Снижение энергопотребления: Снижение коэффициента трения на 30%, что позволяет экономить 12 000 кВт·ч электроэнергии на единицу оборудования в год.

V. Выводы для отраслевого применения

Данный случай доказывает, что благодаря инновациям в триединстве «материал — конструкция — уплотнение» подшипники SKL успешно решают три основные проблемы пластиковой машиностроения: высокие нагрузки, высокая точность и высокая степень загрязнения. Технологический подход был распространен на экструдеры, выдувные машины и другие области. Например, подшипник глубокого отверстия серии 6314-2RSR, поставленный для одной из линий производства преформ PET, позволил снизить уровень шума при открытии и закрытии форм с 78 дБ до 65 дБ, а общая эффективность оборудования (OEE) увеличить до 92%.

Заключение: В эпоху трансформации к интеллектуальному производству подшипники SKL сочетают немецкую инженерную точность с локальными инновациями, предлагая пластиковой машиностроительной отрасли комплексные решения по всей цепочке создания стоимости — от ключевых компонентов до системной интеграции, постоянно продвигая переход от «Производства в Китае» к «Интеллектуальному производству в Китае».