SKL轴承在风力发电机中的关键技术运用与案例分析

一、风力发电机轴承的技术挑战与SKL解决方案

风力发电机长期运行于高振动、高载荷、极端温差及盐雾腐蚀等恶劣环境,其核心传动部件(主轴、齿轮箱、变桨系统)对轴承的可靠性提出严苛要求。SKL轴承通过材料创新、结构优化及定制化设计,针对性解决了三大行业痛点:

电腐蚀防护:变频驱动产生的轴电流会侵蚀轴承滚道,导致润滑失效和早期失效。SKL开发的电绝缘轴承通过氧化铝陶瓷涂层实现5000V DC击穿电压,阻断电流通路,延长寿命3倍以上。

高承载与抗疲劳:兆瓦级风机主轴轴承需承受动态载荷达数十兆牛,SKL采用渗碳钢材质与特殊表面处理,抗微点蚀能力提升50%,设计寿命超20年。

空间集成与轻量化:为适应紧凑型齿轮箱设计,SKL推出无外圈圆柱滚子轴承,通过集成滚道于行星齿轮,减少重量和空间占用,同时提升径向承载能力。

二、典型案例:某5MW海上风电机组齿轮箱轴承升级为例

(一)项目背景

某国际风电设备制造商的5MW海上风电机组,运行中频繁出现以下问题:

行星轮轴承跑圈:行星轮壁厚较薄,在高径向载荷下易变形,导致轴承外圈与齿轮轴相对滑动,产生异常磨损。

齿轮箱箱体变形:传统满装圆柱滚子轴承对箱体刚度敏感,在风载波动下引发箱体微变形,加剧轴承偏载。

维护成本高昂:轴承更换周期仅3-5年,单次停机维修成本超50万元(含吊装、运输及人工费用)。

(二)SKL解决方案

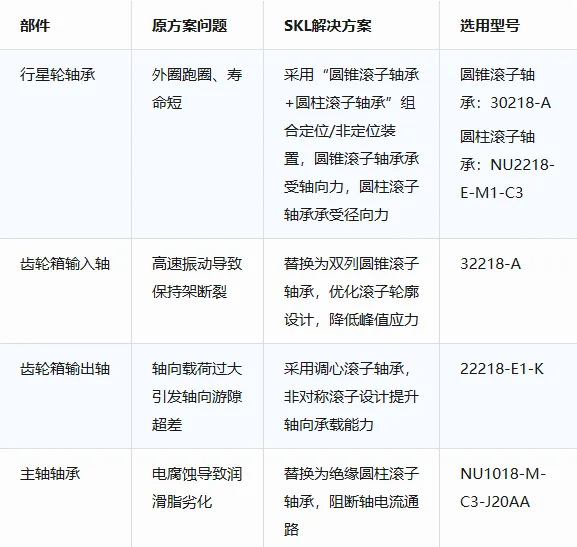

SKL技术团队通过仿真分析与工况适配,提出以下组合方案:

(三)实施效果

1.寿命显著提升:

行星轮轴承寿命从5年延长至15年以上,跑圈问题彻底消除。

主轴轴承在盐雾环境下稳定运行超6万小时,通过DNV-GL认证。

2.维护成本降低:

单台机组年维护成本从120万元降至40万元,降幅67%。

轴承更换周期延长至10年以上,减少非计划停机75%。

3.能效优化:

齿轮箱传动效率提升1.2%,年发电量增加30万度(按5MW机组计算)。

轴承摩擦损耗降低20%,助力整机达成碳减排目标。

三、技术延伸:SKL轴承在风力发电机中的创新应用

(一)变桨系统轴承

针对变桨轴承的摆动运动特性,SKL开发了四点接触球轴承(QJ214-TVP),其双向轴向承载能力可适应叶片角度动态调整,同时通过实体铜保持架降低摩擦,寿命达20年以上。

(二)偏航系统轴承

为应对机舱偏航时的复合载荷,SKL采用交叉滚子轴承(XRU系列),其高刚性结构可承受径向、轴向及倾覆力矩,定位精度达±0.05°,减少风能捕获损失。

四、结语

SKL轴承通过材料科学、精密制造与系统集成技术的融合,为风力发电机提供了全生命周期可靠性保障。从海上风电到陆上机组,从主轴到齿轮箱,SKL的定制化解决方案正推动风电行业向更高效率、更低运维成本的方向迈进。未来,随着风电装机规模持续扩大,SKL的技术创新将持续赋能绿色能源转型。